当我看到镇海炼化裂解炉管的检测报告时,内心充满成就感——使用我们GH4738高温合金的炉管,在1100℃含硫油气中连续运行48000小时后,蠕变寿命仍剩余60%。这个数据印证了我们坚持十年的材料研发方向,也彰显了广州研发中心的技术实力。

为扬子石化乙烷裂解装置提供的炉管集群,是我们近年最大规模的订单。总计386根U型管全部采用定向凝固工艺制作,使材料的纵向持久强度提升35%。在装置投产后的首次检修中,客户发现我们的炉管内壁积碳速率比进口产品低40%,这个发现让我们在后续招标中连续中标。

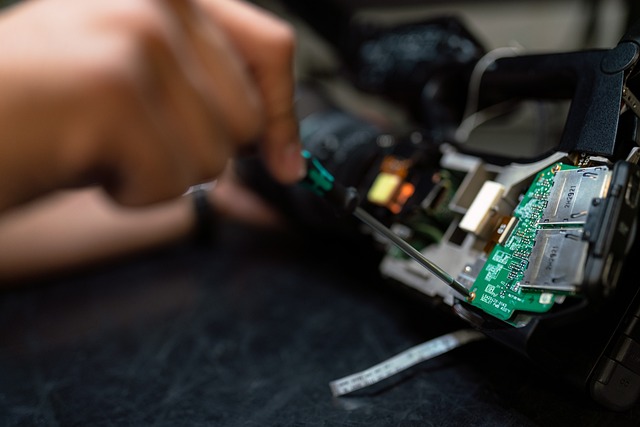

高温合金的性能核心在于组织控制。我们建立的DS-2000型定向凝固炉,能实现每分钟80mm的稳定拉晶速度。通过金相分析可以看到,这种工艺获得的柱状晶界与应力方向垂直,极大提升了材料抗蠕变能力。现在月产定向凝固铸锭15吨,主要供应中石化下属企业。

最严峻的考验来自海南炼化PX装置。该装置原料含硫量高达3.2%,且操作温度波动频繁。我们通过计算机模拟优化了合金的铝钛比,并采用分级时效热处理,使材料在保持强度的同时提升了抗氧化性。安装至今26个月,炉管最大变形量仍控制在设计范围内。

在研发过程中,我们独创的表面渗铝工艺获得国家专利。这个技术能使炉管内壁形成致密的Al2O3膜,在含钒原油环境中特别有效。去年通过API 6A认证的HP-7型炉管,就采用这项技术,在焦化装置中的使用寿命突破6万小时。

眼下我们正与北京科技大学合作开发第四代单晶高温合金。通过添加铼、钌等元素,目标是将使用温度提升至1200℃。已建成真空熔炼中试线,计划明年在惠州炼化进行工业试验,这将为我国高端石化装备提供更强大的‘中国芯’。

24h服务热线:13845672310

24h服务热线:13845672310  地址:广东省广州市天河区珠江新城金融中心大厦18楼

地址:广东省广州市天河区珠江新城金融中心大厦18楼